电 话:0373-5822066

邮 箱:xxhnddsy@163.com

地 址:河南省新乡市红旗区华兰大道505号

动力软包电池回归主流,铝塑膜大范围国产化替代启动

发布:admin浏览:3912次

前言:受益于全球新能源汽车蓬勃发展及动力电池对高能量密度的迫切要求,软包电池在动力领域前景向好;且从全球主流车企选择来看,软包一直都是很重要的主流路线之一。

中国在数码软包电池领域已有很强的全球竞争力,而在动力领域,当前渗透率不到15%;受高能量密度*策的刺激,软化产业化进程将会大幅加速。

作为软包电池独有的核心材料,铝塑膜国产比例在10%左右,一直是国产化率最低的环节。

近几年,国内铝塑膜供应商在技术、工艺上接连获得突破,今明年是数码市场的铝塑膜大范围国产化的时期。

软包电池有可能逐步成为国内动力电池主流路线之一。未来,软包电池产业链可能享受行业高速发展、渗透率提升、国产化替代的多重拉动,相关企业可能呈现高增长。

1.软包电池在数码领域是主导路线

全球来看,软包电池也是动力电池领域的主流路线之一。

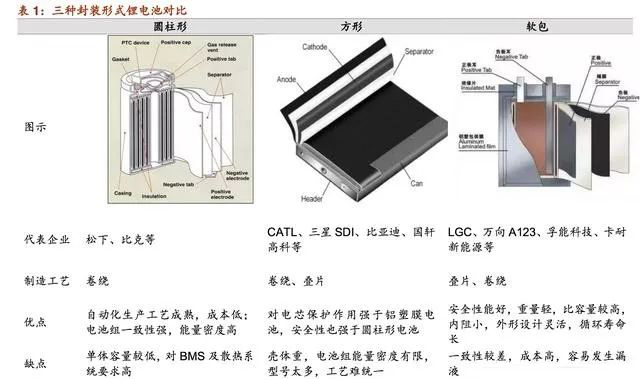

软包电池与方形、圆柱主要区别在于封装形式,软包优势为不易爆、能量密度高、循环寿命长、外形设计灵活等方面,其不足为pack设计更为复杂,导致成组效率低。

当前,动力电池领域的成组效率已由前两年的不足60%提升至65-70%以上,竞争力不断加强。

在消费领域,软包早已是主导路线;而从全球来看,在动力电池领域,软包也是几大主流路线之一。

2.为什么要用软包?

在市场最关注的安全性、能量密度、循环寿命方面,软包电池具有优势。

安全性方面:软包出现安全性问题时,一般是电池包鼓气裂开,但由于机械性能不强,因而不易发生爆炸。

能量密度方面:由于软包电池外包装采用更加轻薄的铝塑膜,因而电芯的能量密度更高。

循环寿命方面:软包电池循环寿命更长,100次循环衰减比铝壳少4%-7%。

中国*重视电池能量密度进步,节能与新能源汽车技术路线图中提出2020年单体350wh/kg和系统250wh/kg的能量密度要求,三元软包电池有望领先另外两种电池达到这一要求。

软包的不足之处:软包电池由于外包装较薄,在出现极端情况时容易被刺穿,因而在pack环节需要加入金属防护层给予更多的保护,这也会带来成组效率低、成本提升的问题。

解决成组效率低的问题主要可以通过:1)提升单体电芯容量以减少电芯使用量,从而降低pack过程中的其他配件使用量;2)提升模组和系统内部的空间利用率,可通过改进布局等方式实现;3)使用轻量化材料等等。

软包电池低成组效率的短板逐渐弥补。目前看软包电池的成组效率逐渐提升,由前两年的不足60%提升至65%以上。

从国际主流车型看,过去5年软包电池的系统能量密度提升最高,并且最高系统能量密度已经接近特斯拉装配的松下圆柱电池。

2018年即将上市的现代Kona电动版,采用LGC的NCM811电池,单体电芯容量120/180Ah,预计系统能量密度将进一步提升。

3.动力电池需求高增长,国内软包渗透率将会持续攀升

2017年中国圆柱、方形、软包电池出货量约82GWh(28%YoY),其中软包电池2017年出货量约29GWh(26%YoY)。

在3C领域,软包渗透率已超过70%,该指标还在增长。在国内动力电池领域,软包渗透率约12-14%,尚属于“非主流”路线。

但是,近几年,更全面和科学的补贴*策促使动力电池产品差异在放大,高能量密度等核心要求,将激发和促进软包电池产业的大发展。

锂电池国产化率持续提升。中国锂电池出货量占比不断提升,主要源于动力电池出货量持续高增长,2016年占全球比重约49%。

新能源汽车浪潮已至,动力电池需求旺盛。

2017年中国新能源汽车销量达75.5万辆,同比增长59.5%,下游销量高增长带动动力电池出货量约44.5GWh,同比增长44.4%。

动力电池领域软包渗透率有望持续提升。

据OFweek,2016年软包电池渗透率约12%,2017年预计约15%。未来得益于*策持续引导动力电池向高能量密度发展,契合这一特性的软包电池渗透率有望持续提升至30%以上。

软包封装技术契合未来固态电池的发展。

按照电解液物质状态的不同,软包电池可分为软包液态电池和软包聚合物电池,前者使用液态电解液,后者使用的电解质目前以胶体为主。

以固态物质为电解质的全固态电池仍处于研发示范阶段,全固态电池以聚合物、氧化物或硫化物等固态电解质代替隔膜和电解液从根本上解决电池安全问题;电池单体能量密度有望提升至400-500Wh/kg。

全固态电池目前仍处于研发阶段,宝马、丰田、博世及部分国内企业都在积极布局,未来有望成为主流电池路线。

由于无需使用液体,固态电池外壳与组装工艺得到简化,适宜固态电池封装使用的软包封装技术有望为软包电池发展打开新的成长空间。

3C领域软包渗透率近7成,未来预计维持高位。

软包电池主要应用于3C电池领域,中国3C领域软包电池渗透率提升较快,由2011年的13%提升至2016年的67%。

3C领域更青睐软包电池主要系其形状设计更加灵活,体积和质量能量密度更高,符合手机、笔记本电脑等电子产品小型化、轻薄化的趋势。

随着可穿戴设备、无人机等新兴消费电子产品进入市场,未来扩张前景向好,预计将带来3C领域电池需求持续增长,而软包也将维持较高的渗透率。

4.国际龙头具备领先优势,国内产业链正在崛起

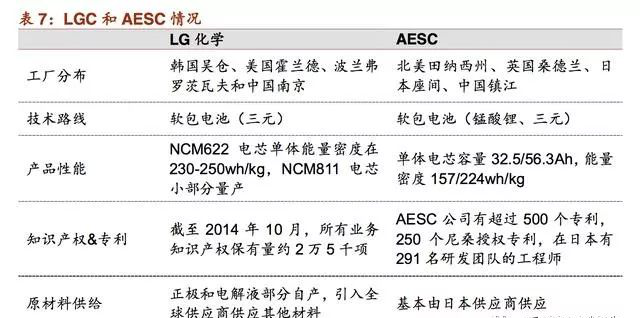

海外动力市场的软包电池主要被LGC、AESC把控,两家配套多家主流车企的全球销量前十车型,如Leaf、Zoe、Bolt等,电芯能量密度分别可达240Wh/kg、224Wh/kg,此外SK也有较多储备。

数码软包电池领域,ATL已经是全球龙头;动力软包企业主要有孚能科技、中航锂电、万向A123、微宏、卡耐等,尽管有较大差距,但国内产业链正在快速崛起。

软包电池制造工艺复杂,成本也比较高;中国软包产业及其供应链的发展,有希望显著降低其成本。

销量方面,国内企业包括孚能、万向A123等企业都配套多款主力新能源车型。孚能也在2017年凭借1.3GWh左右的销量进入行业前10。

能量密度方面,国内多数软包企业单体电芯能量密度可以达到200wh/kg的水平,成组后预计可达到120-130wh/kg的水平。其中孚能科技目前单体能量密度可达220wh/kg,较为接近国际主流厂家的水平。

产能方面,孚能、卡耐、捷威等软包企业均在加速扩产,在建产能较当前至少高出1倍。

5.数码领域的铝塑膜大规模国产化启动,动力电池领域也在加速

铝塑膜是软包电池特有的核心材料,技术壁垒高,也一直是目前国产化率最低的环节。

目前日本DNP、昭和电工、T&T三家市占率近90%。一部分中国公司已完成了较多累并获得了突破。

我们判断,今明年,数码软包电池领域的铝塑膜将会出现快速的国产化,动力电池领域的国产化进程,也将显著加速。

软包早已是全球数码领域的主导路线,在海外动力电池市场,软包也一直是很重要的主流路线之一。

中国在数码软包电池领域已有很强的全球竞争力;在动力领域,尽管当前渗透率不到15%,但受高能量密度趋势刺激,其产业化进程将会出现大加速,其渗透率有望持续快速提高。

作为软包电池中独有的核心材料,铝塑膜国产化率一直在10%上下。近几年,国内供应商在技术、工艺上接连获得突破,我们判断,数码市场的铝塑膜今明年就应该是大范围国产化的时期。

考虑国内软包动力电池有可能逐步成为主流路线之一,未来,软包电池产业链有望享受行业高速发展、渗透率提升、国产化替代的多重拉动。